来源:《CE碳科技》微信公众号

作者:中城环境 丁西明、闵海华、高波、汤萌萌

丁西明:现就职于中城环境天津分公司,正高级工程师,注册公用设备工程师(给水排水),注册环保工程师,主要从事市政污水处理厂和垃圾渗滤液等高浓度废水处理的设计与研究工作。

我国垃圾渗滤液处理行业经过数十年的发展,已经建成数百座渗滤液处理设施,取得了有目共睹的成就,尤其近年来随着环保督察力度的加大和垃圾分类制度的持续推进,渗滤液处理行业进入快速发展阶段。

然而,渗滤液属于高浓度有机废水,水质水量季节性波动大、处理难度大、大部分渗滤液处理工艺和设备选型过于追求满足基本产能和达标排放,而忽视了低能耗的要求,造成渗滤液处理系统能耗过高;有些渗滤液处理厂由于运行成本过高,很难维持正常运行,从而影响渗滤液处理行业良性发展。如何实现渗滤液处理领域节能增效,助力碳中和,是推动行业健康可持续发展亟待解决的问题。

一、渗滤液处理的能耗分析

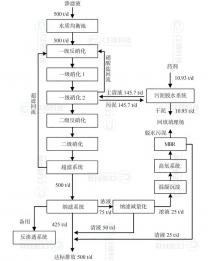

以国内渗滤液处理主流工艺“两级A/O+MBR+NF/RO”为例,运行成本为60~80元/m3,主要由电耗和药耗组成,这两部分约占渗滤液运行成本的70%~80%。主要机电设备有生化系统(含射流曝气、回流和搅拌),超滤膜系统,NF/RO膜系统,脱水系统以及冷却系统等,每个系统电耗占比分别为50.3%、17.6%、13.7%、6.9%、8.5%,其他系统电耗占比为3.0%。药耗主要由碳源、PAM、消泡剂、盐酸以及膜清洗剂等组成,其中碳源消耗占比最大,具体消耗量根据渗滤液原水碳氮比确定。

造成渗滤液处理系统能耗高的主要原因分析如下:渗滤液原水污染物浓度高、处理难度大,而排放标准要求严,造成系统配置复杂、机电设备多、污泥浓度高、需氧量大;大部分渗滤液处理站,尤其是处理老龄化填埋场渗滤液和经过厌氧后的厨余垃圾脱水沼液的处理站,C/N严重失调,为了实现高效生物脱氮,两级A/O+MBR进水C/N应控制在5∶1以上,缺失的碳源需要通过投加甲醇、乙酸钠和葡萄糖等补充,外部碳源的投加对脱氮效果和运行成本等影响很大;渗滤液处理行业从设备选型到运行管理均属于“粗犷式”,设备选型在满足使用效果的前提下未考虑高效节能,专业化精细化运行管理有待加强。

二、渗滤液处理节能增效技术措施

01、生物脱氮新工艺的应用

渗滤液生物脱氮工艺大部分采用两级A/O+MBR工艺,该工艺具有耐冲击负荷能力强、可高效降解污染物、出水稳定等优点,但是存在回流比过高、碳源投加量大等能耗高的缺陷。生物脱氮新工艺的推广应用,可以提高系统脱氮效率、挖掘生化处理潜力、减少碳源投加量、节省能耗。目前国内渗滤液处理工程上有应用的生物脱氮新工艺有强化脱氮多级A/O+MBR工艺和厌氧氨氧化+A/O+MBR工艺,2种工艺均具有脱氮效率高、回流比和需氧量大幅降低、碳源投加量减少或者不投加、运行成本低等优点,从而大幅降低运行能耗。

以厌氧氨氧化工艺为例,其脱氮机理是厌氧氨氧化菌在厌氧条件下,以NH4+-N为电子供体,NO2--N为电子受体,生成N2的生物反应,工程应用案例有湖北十堰西部垃圾填埋场渗滤液处理和无锡惠联餐厨废弃物厌氧消化沼液处理等。以进水COD 8000mg/L、NH3-N 2500mg/L、TN 3000mg/L为基准,厌氧氨氧化+A/O+MBR与常规两级A/O+MBR工艺比较如表1所示。

表1 工艺对比

通过表1可以看出,两级A/O+MBR工艺相比,厌氧氨氧化组合工艺不需要投加碳源,并且回流比小、需氧量少,节省电耗10.64kW·h/m3,节省运行成本,节能增效效果明显。

02、生物池水流条件的改善及混合液回流泵的选择

渗滤液处理采用的两级A/O生物池池容一般较大,水力停留时间为10d左右,生物池内混合液悬浮固体质量浓度一般控制在15g/L左右,实际运行中有时高达30g/L,生物池池容大和混合液悬浮固体浓度高的特性要求生物池内混合液必须保持很好的流态,避免产生短流而出现污泥沉积,减少实际水力停留时间,降低生化系统的处理效率。在前期设计时,缺氧池池型按照完全混合式布置,好氧池池型按推流廊道式布置,通过生物池水流条件的改善可以达到提高处理效率,节省能耗的目的。

国内渗滤液处理行业混合液回流泵大多采用干式离心泵,一般选型时扬程和功率比较大,池外安装。潜水穿墙回流泵池内安装,低扬程、大流量、效率高,以500m3/h的回流量为例,干式离心泵参数为Q=500m3/h、H=12m、N=30kW,而潜水穿墙泵参数为Q=500m3/h、H=1.2m、N=5kW,泵的电耗可以从1.08kW·h/m3降至0.18kW·h/m3,节省电耗0.9kW·h/m3。通过生物池水流条件的改善,改变传统生物池混合液回流泵型式,将干式离心泵换成潜水穿墙回流泵,从而节省占地和电耗。潜水穿墙回流泵安装示意图如图1所示。

图1 生物池内混合液回流泵位置

03、鼓风曝气系统的节能措施

(1)曝气风量的精准控制

鼓风曝气系统是生化系统稳定运行的基本条件,并且由于生物池污泥浓度高,鼓风曝气系统不但要满足需氧量要求外,还应起到充分搅拌,防止污泥沉降的作用。鼓风曝气系统在渗滤液处理系统中能耗最高,但是在日常实际运行中,能耗浪费现象严重。

一级O池前端有机物浓度高,耗氧速率也高,有机物浓度沿着池长方向递减,耗氧速率也随着递减,实际设计时,需氧量是按照最不利情况下最大污染物浓度计算,为保证整个一级O池溶解氧浓度,沿池长方向均匀布置曝气器,在一级O池前端,耗氧速率和供氧速率差不多,溶解氧浓度满足要求,但是池末端就出现供氧速率高于耗氧速率,从而出现溶解氧过剩的现象,造成能耗的浪费,并且池末端溶解氧浓度过高,一方面混合液回流携带过多的溶解氧影响脱氮效果,另一方面进入二级A池后,严重影响二级A/O池的脱氮效果。

曝气风量的精准控制措施如下:沿着一级O池池长方向分段布置曝气器,末端减少曝气器数量和路数,每段设置单独的曝气管路,并设置电动调节阀;池内每段设置溶解氧在线测量仪,通过溶解氧浓度反馈调节阀开度,从而控制每段曝气管路风量大小;鼓风机变频控制,根据溶解氧浓度反馈信息,控制鼓风机风量。

通过以上措施,减少鼓风机供氧量,从而节省能耗,并且控制一级O池末端溶解氧浓度,降低混合液回流和进入二级AO池携带的溶解氧,提高整个生化系统的脱氮效率。采取节能措施前后沿池长方向需氧量和供氧量变化如图2所示。

图2 沿池长方向需氧量和供氧量变化

(2)鼓风机的选型

鼓风机在渗滤液生化处理系统所有用电设备中电耗最大,占比40%~50%。目前渗滤液处理实际工程中罗茨风机应用最多。罗茨风机投资和维护费用低,但是其能耗高、噪音较大,尤其是对于大中型渗滤液处理站,即使风机房已采取吸音隔音措施,但是噪声污染仍然很严重,并且散热量很大,造成鼓风机房内温度过高,影响人员检修和设备正常稳定运行。

近年来,高效节能型风机如磁悬浮风机,螺杆风机以及单级离心风机越来越多的应用于渗滤液处理领域,这类鼓风机最大的优势是高效节能,相比传统罗茨风机节能30%左右,噪音能够控制在80 dB以下。

因此,渗滤液处理领域从节能和降低噪音角度,建议鼓风机选型如下:对于小型风机,首选螺杆风机;中型风机首选磁悬浮鼓风机;大型风机首选单级离心鼓风机。

(3)曝气器的选型

渗滤液处理领域应用的曝气器有射流曝气器,微孔曝气器和旋流曝气器。3种曝气器各有特点,使用场合不同,投资和运行成本均存在较大差异。

射流曝气器适用于生物池池深6~9m,氧转移效率较高,但是需要配置射流循环泵,能耗较高,气水比一般为4左右,射流循环泵的电耗一般在4~5kW·h/m3之间,系统配置如图3所示。相比射流曝气器,微孔曝气器和旋流曝气器无需配置射流循环泵,但是氧转移效率低于射流曝气器,系统配置如图4所示。

图3 射流曝气器管路连接示意

图4 微孔曝气器和旋流曝气器管路连接示意

由于混合液浓度较高和有效水深较深等原因,为了达到搅拌效果防止污泥沉降,微孔曝气和旋流曝气鼓风风压要高于有效水深1.0~2.0m,但无需设置其他机械设施。射流曝气鼓风风压与有效水深相同即可,但需配置射流循环泵,综合考虑射流曝气电耗最高,其次是微孔曝气,旋流曝气电耗最低。因此,实际工程应用中,在满足功效的前提下,应优先选用微孔曝气器和旋流曝气器,以节省项目电耗。

鼓风曝气系统通过曝气风量的精准控制,鼓风机和曝气器的优化选型等节能措施,电耗可以从23.85kW·h/m3降至17.9kW·h/m3,节省电耗5.95kW·h/m3。

04、MBR超滤膜的选用

渗滤液处理采用的MBR系统分为外置式和内置式两种,实际工程中均有应用,但二者能耗差别较大。

外置式MBR采用错流式管式超滤膜,其过滤孔径为0.03µm,通过大流量高速循环的方式,使膜管内的水力流速达到3~5m/s,确保混合液在管式超滤膜中形成紊流状态,可以有效防止污泥在膜表面沉积,减少膜污染的风险,延长膜使用寿命。

外置式MBR主要由膜组件、进水泵、循环泵以及配套清洗装置组成。外置式MBR为实现大流量错流过滤,进水泵流量一般是设计流量的10~12倍,循环泵流量和扬程根据膜管内错流流速和压力损失确定,此外管式超滤膜孔径小,使得过膜需要较高的压力,这些因素造成外置式MBR系统装机功率比内置式MBR大,能耗也高。

内置式MBR采用中空纤维膜或者平板膜,其过滤孔径为0.03~10µm,通过曝气时气液向上的剪切力来实现膜表面的错流效果,从而减少对膜的污染。内置式MBR主要由膜组件、抽吸泵、反洗鼓风机以及配套清洗装置组成。

杜昱等以处理规模为500m3/d的垃圾渗滤液处理工程为例,对外置式和内置式MBR电耗进行比较,内置式MBR比外置式MBR节省耗电量5.832kW·h/m3,每年可节省运行费用约85万元。在垃圾渗滤液处理领域,内置式MBR和外置式MBR都能达到良好的处理效果,但是选择内置式MBR可以使能耗大幅降低,符合国家碳达峰、碳中和政策的要求。

05、深度处理系统非膜工艺的应用

垃圾渗滤液深度处理工艺通常采用NF/RO膜,有的项目采用DTRO或STRO膜,实际工程运行案例表明,膜系统处理出水稳定达标,出水水质好,运行管理相对比较简单,但是产生了很难处理的浓缩液。

早期填埋场垃圾渗滤液处理项目浓缩液一般外运城市污水处理厂或者回灌填埋场,但是随着各地环保要求越来越严,浓缩液不允许外运处置,经过十几年的实际运行经验,浓缩液回灌填埋场,造成盐分在填埋场渗滤液内不断累积,导致电导率上升,水质恶化,影响渗滤液膜系统产水量和整体工艺正常运行。

垃圾焚烧厂渗滤液处理系统产生的膜浓缩液回喷焚烧炉,或者回用至飞灰固化系统,但是飞灰固化用水量不大,既使能用一部分浓缩液,还得掺混一部分自来水,才能保证不影响固化工艺系统,多余浓缩液回喷焚烧炉影响垃圾热值。对于垃圾转运站和厨余垃圾处理厂,渗滤液处理系统产生的浓缩液厂内无法消纳。

目前国内针对RO浓缩液一般采用DTRO或STRO高压膜进一步浓缩,然后采用机械蒸汽再压缩(MVR)、浸没式燃烧蒸发(SCE)和低温负压蒸发等蒸发工艺处理,投资和能耗都很高,浓缩液蒸发设备投资在10~18万元/m3,运行成本在150~400元/m3。蒸发系统有时运行不稳定,产生的臭气和蒸发残渣均需妥善处理。

膜法产生的浓缩液已成为渗滤液处理领域的重点和难点。因此,对于最终出水排放标准对TDS没有要求的项目,深度处理应优先采用非膜法,如Fenton高级氧化+BAF,臭氧氧化、反硝化滤池等,相比NF/RO膜工艺,非膜法存在加药量大、污泥产量大以及占地大等缺陷,但是相比膜法产生浓缩液的处理,投资和能耗要低得多。

三、结论

1. 渗滤液处理行业经过数十年快速发展,取得了显著的成就,但是渗滤液处理工艺和设备选型过于追求满足基本产能和达标排放,而忽视了低能耗的要求。在碳中和背景下,渗滤液处理领域应以节能增效为目标,从而实现渗滤液行业健康可持续发展。

2. 通过生物脱氮新工艺的应用、生物池水流条件和混合液回流泵型的改变、鼓风曝气系统精准控制和内置式MBR的选用,系统分别节省电耗10.64、0.9、5.95、5.832kW·h/m3,节能效益显著。

3. 在满足出水排放标准的前提下,深度处理优先选用非膜工艺,降低系统能耗。

更多环保固废领域优质内容,欢迎关注《CE碳科技》微信公众号。

原文标题 : 垃圾渗滤液处理节能增效技术措施探讨